高爐煤氣主管道快速切斷閥液壓系統(tǒng)

Hydraulic System for Blast Furnace Gas Valve of Main Gas Pipleline

王明霞 馬靜章

(濟(jì)南鋼鐵股份有限公司裝備部,山東濟(jì)南 250100)

摘 要:本文闡述了高爐煤氣主管道快速切斷(安全)閥液壓系統(tǒng)的關(guān)鍵技術(shù)要求,以及基于該技術(shù)要求的設(shè)計(jì)思路。

關(guān)鍵詞:隔爆; 快速關(guān)閉; 保壓; PLC控制

1、前言

濟(jì)鋼高爐煤氣主管道上配置的快速切斷閥是國家強(qiáng)制性安全裝置���。閥門口徑比較大,通徑Φ2000mm,蝶閥結(jié)構(gòu),液壓轉(zhuǎn)角器驅(qū)動(dòng),遇緊急情況時(shí)要求2s關(guān)閉,以防止造成更大事故。

2、液壓系統(tǒng)的主要技術(shù)要求

(1)主體蝶閥口徑Φ2000mm���。

(2)液壓轉(zhuǎn)角器為左右兩個(gè)活塞單齒條結(jié)構(gòu),齒輪孔輸出,花鍵傳動(dòng)。液壓轉(zhuǎn)角器活塞直徑Φ180mm,

(3)緊急情況時(shí)主體蝶閥自全開位置到完全關(guān)閉的時(shí)間為2s,打開時(shí)間為15s�。由于關(guān)閉速度太快,需要采取緩沖措施。

(4)液壓系統(tǒng)工作壓為20MPa����。額定壓力25MPa����。

(5)油泵采用變量柱塞泵,排量10mL/r,額定壓力31.5Ma。

(6)主電動(dòng)機(jī)功率4kW,轉(zhuǎn)速1450r/min,防爆����。

(7)油泵停機(jī)后,系統(tǒng)主壓力從22MPa降到20MPa的時(shí)間應(yīng)大于等于6h,實(shí)現(xiàn)保壓節(jié)能。

(8)液壓系統(tǒng)的電控部分分為現(xiàn)場控制和遠(yuǎn)程控制,現(xiàn)場控制為手動(dòng)操作,遠(yuǎn)程控制為PLC控制并與主控系統(tǒng)聯(lián)機(jī)���。

(9)液壓系統(tǒng)的現(xiàn)場用電器都必須采取隔爆措施,應(yīng)符合GB3861.1-2000《爆炸性環(huán)境用防爆電氣設(shè)備通用要求》和GB3836.2-2000《爆炸性環(huán)境用防爆電氣設(shè)備隔爆型電氣設(shè)備“d”》����。

3、液壓系統(tǒng)的設(shè)計(jì)思路

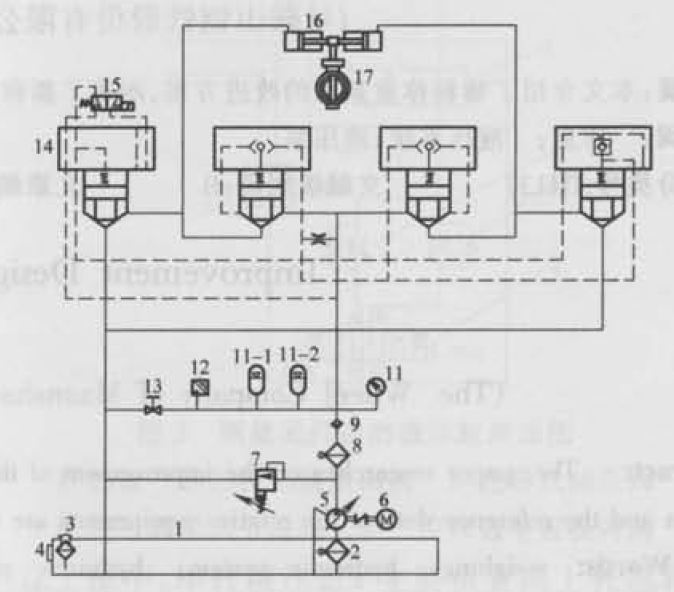

根據(jù)以上技術(shù)要求,該液壓系統(tǒng)的主體設(shè)計(jì)思路為隔爆型插裝式液壓系統(tǒng),采用大容量蓄能器實(shí)現(xiàn)保壓6h和被控蝶閥2s快速關(guān)閉時(shí)的大流量供油�����。如圖1所示����。

圖1: 液壓系統(tǒng)

1--油箱 2--吸油過濾器 3--空氣過濾器 4--液位計(jì) 5--變量柱塞泵

6--電動(dòng)機(jī) 7--溢流閥 8--壓力過濾器 9--單向閥 10--壓力表

11--蓄能器 12--壓力傳感器 13--高壓球閥 14--插裝閥組

15--電磁球閥 16--液壓轉(zhuǎn)角器 17--被控蝶閥

(1)插裝閥采用蓋板式錐型零泄漏插件,通徑NG25。應(yīng)用錐型零泄漏插件大大降低了液壓系統(tǒng)的內(nèi)泄,保證了實(shí)現(xiàn)保壓6h的功能要求;NG25通徑大大降低了對(duì)油流的阻力,保證了實(shí)現(xiàn)2s快速關(guān)閉蝶閥的功能要求���。

(2)系統(tǒng)共四個(gè)插件,其主控電磁閥采用了DC24V隔爆型二位三通電磁球閥,該閥為零泄漏結(jié)構(gòu),保證了實(shí)現(xiàn)保壓6h的功能要求����。

(3)主溢流閥設(shè)置在油泵的出口和單向閥進(jìn)口之間的油路上�。這洋消除了溢流的內(nèi)泄對(duì)系統(tǒng)保壓帶來的不利因素,保證了保壓6h的實(shí)現(xiàn)����。

(4)在系統(tǒng)主油路單向閥出口處沒置了兩臺(tái)25L(31.5MPa)蓄能器,這兩臺(tái)蓄能器的作用:其一,當(dāng)被控蝶閥快速關(guān)閉時(shí)�,按2s計(jì)算系統(tǒng)所需流量為185L/min,如果單純由液壓泵供此流量,則需要排量為125ml/r的液壓泵和60Kw的電動(dòng)機(jī)����。不但造價(jià)高���,而且啟動(dòng)慢,不利于2s快速關(guān)閉閥門的實(shí)現(xiàn)���。蓄能器的應(yīng)用解決這個(gè)問題,當(dāng)被控蝶閥快速關(guān)閉時(shí)為系統(tǒng)提供大流量補(bǔ)油,并且所需的油泵排量和電動(dòng)機(jī)功率都大大降低,采用了排量10mm/r(31.5MPa)變量柱塞泵和4kW-4P防爆電動(dòng)機(jī),造價(jià)大大降低,并且節(jié)能,確保實(shí)現(xiàn)2s快速關(guān)閉蝶閥�����。其二,蓄能器的應(yīng)用確保實(shí)現(xiàn)了保壓6h的功能要求���。雖然系統(tǒng)中涉及保壓的所有元件都采用了錐閥結(jié)構(gòu)和球閥結(jié)構(gòu),但微量的內(nèi)泄漏還是有的,這種微量內(nèi)泄也會(huì)造成整個(gè)系統(tǒng)的壓降,蓄能器里儲(chǔ)存了大量的高壓油,大大延長了壓降持續(xù)時(shí)間。

(5)系統(tǒng)的執(zhí)行元件采用的是左右活塞中間單齒條式液壓轉(zhuǎn)角器,最大轉(zhuǎn)角90°����。這種轉(zhuǎn)角器有左右兩個(gè)活塞,推動(dòng)中間的單齒條左右運(yùn)動(dòng),齒條的運(yùn)動(dòng)帶動(dòng)軸孔齒輪的旋轉(zhuǎn),進(jìn)而帶動(dòng)被控蝶閥的開啟和關(guān)閉�����。由于被控蝶閥較大,口徑Φ2000mm,當(dāng)2s快速關(guān)閉時(shí)慣性沖量很大,如不采取緩沖措施則極有可能損壞蝶閥和液壓轉(zhuǎn)角器�����。我們?cè)谝簤恨D(zhuǎn)角器的活塞行程末端設(shè)置了內(nèi)部緩沖結(jié)構(gòu)解決了這個(gè)問題,但緩沖行程也不宜太長,否則就會(huì)影響2s關(guān)閉的效果。

4����、液壓系統(tǒng)的工作過程

啟動(dòng)電動(dòng)機(jī)--泵為系統(tǒng)供油,溢流閥調(diào)定系統(tǒng)主壓力為22MPa,這時(shí)兩臺(tái)25L蓄能器進(jìn)入儲(chǔ)油狀態(tài),當(dāng)系統(tǒng)主壓力上升到22MPa時(shí),隔爆壓力傳感器測得該壓力信號(hào)并遠(yuǎn)程傳輸給PLC,PLC發(fā)出指令使電動(dòng)機(jī)--泵停止工作,這時(shí)系統(tǒng)進(jìn)入保壓狀態(tài)(設(shè)計(jì)要求保壓時(shí)間不得小于6h),當(dāng)壓力由22MPa降到20MPa,隔爆壓力傳感器測得該壓力信號(hào)并遠(yuǎn)程傳輸給PLC,PLC發(fā)出指令使電動(dòng)機(jī)--泵工作為系統(tǒng)供油,當(dāng)壓力上升到22MPa時(shí)再次停機(jī),如此循環(huán)工作使系統(tǒng)油壓始終維持在20~22MPa

之間。當(dāng)遇緊急情況時(shí),主控室通過PLC控制二位三通隔爆電磁球閥換向,這時(shí)四個(gè)插件聯(lián)動(dòng)控制液壓轉(zhuǎn)角器轉(zhuǎn)向,將被控蝶閥迅速關(guān)閉���。

5�����、實(shí)測結(jié)果

該系統(tǒng)實(shí)地安裝完工后對(duì)其進(jìn)行驗(yàn)收測試,性能良好,空載關(guān)閉時(shí)間為1.6s,全載關(guān)閉時(shí)間為1.8s,系統(tǒng)實(shí)際保壓時(shí)間達(dá)到12h���。

參 考 文 獻(xiàn)

(1)雷天覺、揚(yáng)爾莊���、李壽剛�。新編液壓工程手冊(cè)[M]���。北京:北京理工大學(xué)出版社,1998�����。

(2)趙靜一,姚成玉�。液壓系統(tǒng)的可靠性研究進(jìn)展[J].液壓氣動(dòng)與密封,2006(3).

|

|